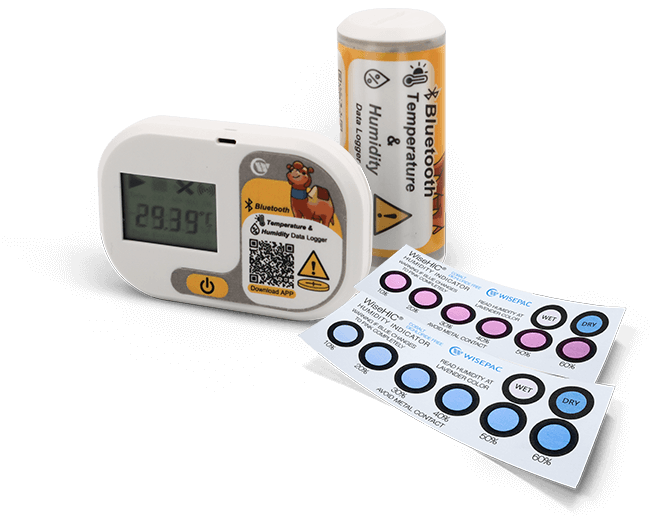

引言|为什么“吸湿量高”并不等于“控湿可靠”

在干燥剂选型中,很多决策往往停留在“吸湿量”这一指标上:参数越高,似乎越安全。

但在真实应用中,许多湿气相关的失效——如冷凝、腐蚀、渗漏或污染——即使在吸附材料本身“选对”的情况下,仍然频繁发生。问题往往不在材料,而在系统。

原因很简单:

干燥剂从来不是以“裸材料”的形式工作,它通过包材发挥作用。

干燥剂从来不是“单独工作”,而是通过包材发挥作用

包材常被视为一个简单的“容器”,其作用似乎只是把吸附材料包起来。但在真实的控湿系统中,包材本身就是一个主动参与工作的功能组件。

它决定了水汽如何进入系统、吸附反应发生得有多快,以及系统在长期运行中的可靠性。

包材在控湿系统中真正承担的角色是什么?

包材在控湿系统中至少承担三项关键职能:

- 水汽通道:水汽能否、以及多快到达吸附材料

- 物理约束:颗粒、液体或反应产物是否被安全锁定

换句话说,包材决定了吸附材料实际工作的环境条件。

透湿性 vs 防护性:包材设计的核心矛盾

一个常见误区是:包材越透气,吸湿效果就一定越好。事实上,透湿性必须与防护性取得平衡。

透湿性不足,会导致吸附反应滞后;透湿性过高,则可能带来粉尘、渗漏或结构失效风险。

优秀的包材设计不是“越透越好”,而是“与工况匹配”。

机械强度:为什么它比吸湿量更重要?

在工业应用中,干燥剂常常承受振动、搬运摩擦、悬挂受力以及温度变化带来的材料疲劳。

一旦包材在机械结构上失效,控湿系统并不会“慢慢变差”,而是直接失效。

再高的吸湿能力,也无法弥补一次破包。

粉尘控制与洁净度:最容易被忽视的失效模式

粉尘释放是控湿系统中最隐蔽、却最具破坏性的失效模式之一。

在电子、光学或密封结构等敏感应用中,颗粒污染往往导致难以排查、甚至不可逆的性能问题。

在这些场景下,包材是洁净度防护的第一道,也是最关键的一道防线。

化学相容性与长期稳定性

控湿往往不是短期行为。随着时间推移,包材可能老化、性能漂移,甚至与吸附材料或环境发生化学反应。

长期可靠性,取决于包材在整个使用周期内是否始终保持结构稳定、透湿可控与化学惰性。

为什么包材设计决定了干燥剂的“真实表现”

实验室参数描述的是吸附材料的“理论能力”,而包材决定的是它在现场条件下的“真实表现”。

在不同包材结构中,即使使用相同的吸附材料,最终效果也可能完全不同。

选型建议|不要只选材料,而要选“系统”

与其只比较吸湿量,不如问自己几个更关键的问题:

- 应用是否存在振动或机械应力?

- 是否要求长期稳定运行?

- 是否对粉尘或渗漏高度敏感?

结论|在控湿系统中,包材本身就是性能的一部分

> 在控湿系统中,

> 吸附材料决定的是“理论能力”,

> 而包材决定的,是干燥剂系统的“真实表现”。

-2_03.jpg)

2_03-1.jpg)

-2_03.jpg)

2_03.jpg)

-2_03.jpg)

-2_03.jpg)